随着3D打印技术的飞速发展,材料的选择成为决定打印品质和应用范围的关键因素。在众多材料中,工程塑料和陶瓷材料因其独特的性能优势,被广泛视为3D打印的两大核心材料。它们在材料科技的推动下,不断推动着制造业、医疗、航空航天等领域的创新。

工程塑料是3D打印中最常用的材料之一。它具有轻质、高强度、耐化学腐蚀和易加工等特点,常见的类型包括ABS、PLA、尼龙和聚碳酸酯等。工程塑料通过熔融沉积成型(FDM)和选择性激光烧结(SLS)等3D打印技术,能够快速制造出复杂的结构件,例如汽车零部件、消费电子产品外壳和医疗器械。例如,PLA材料因其生物可降解性,在环保产品中备受青睐;而尼龙则以其出色的耐磨性和韧性,适用于制作功能性原型和工业零件。工程塑料的广泛应用不仅降低了生产成本,还加速了产品开发周期,体现了材料科技在提升生产效率方面的巨大潜力。

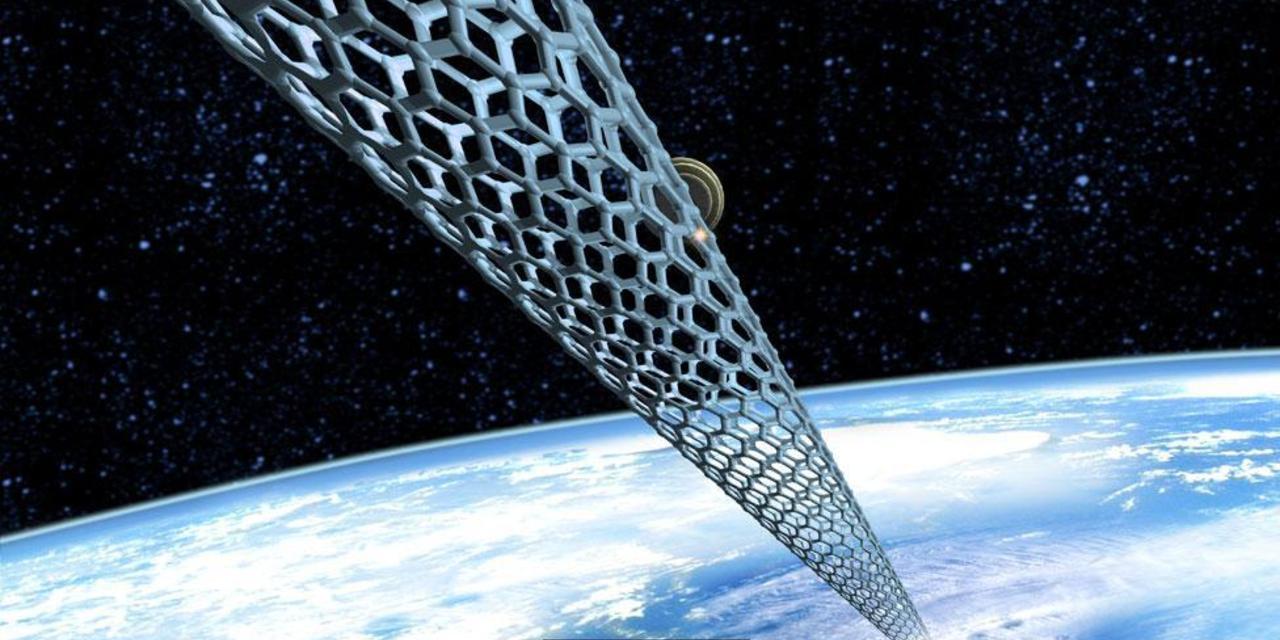

陶瓷材料作为3D打印的另一大核心材料,以其高硬度、耐高温和生物相容性而著称。通过光固化(SLA)或粘结剂喷射等技术,陶瓷材料如氧化铝、氧化锆和碳化硅可以被精确打印成复杂形状的物体。这些材料在高温环境下保持稳定,因此常用于航空航天领域的发动机部件、电子行业的绝缘体,以及医疗领域的牙科修复体和骨科植入物。例如,氧化锆陶瓷因其优异的强度和美观性,被广泛用于制作牙冠和牙桥;而在工业中,碳化陶瓷可用于制造耐磨损的刀具。陶瓷材料的3D打印不仅拓展了传统制造的限制,还通过定制化设计满足了高精度需求,彰显了材料科技在推动高端制造中的重要作用。

工程塑料和陶瓷材料在3D打印中的结合,进一步推动了材料科技的融合创新。例如,在一些复合打印中,工程塑料作为支撑结构,而陶瓷材料用于功能性部分,这种协同应用提升了整体产品的性能。未来,随着新材料研发的深入,工程塑料的可回收性和陶瓷材料的打印精度有望得到进一步提升,从而在可持续发展和智能制造中发挥更大作用。

工程塑料和陶瓷材料作为3D打印的两大核心材料,凭借各自的优势,正在材料科技的引领下,重塑现代制造业的格局。从日常用品到高精尖领域,它们不仅扩展了3D打印的应用边界,还为人类社会的进步贡献了不可或缺的力量。随着技术的不断演进,我们可以期待更多创新应用的出现,推动3D打印材料科技迈向新的高度。